15 个汽车和新能源汽车机器人应用案例,缩短周期时间

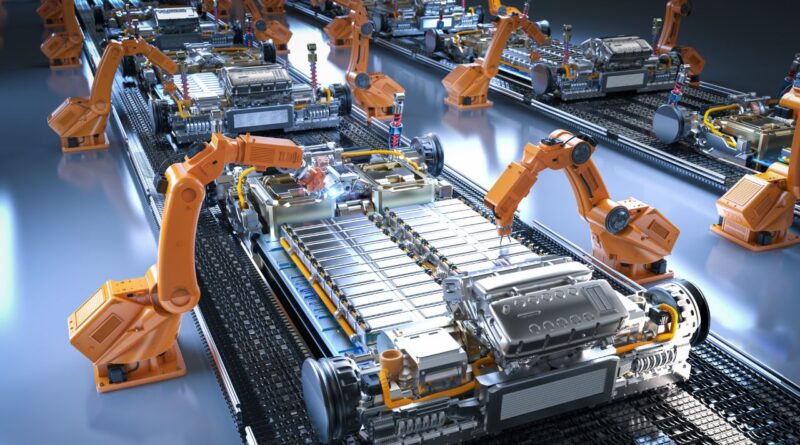

汽车行业正快速变化。新兴电动汽车(NEV)让生产变得更复杂。机器人技术帮助解决这些问题。它减少了周期时间,让制造更快更准。周期时间是指从开始到完成一个生产步骤的时间。机器人能缩短这个时间,提高效率。想象一下,一条汽车生产线。工人手动焊接车身,可能需要几分钟。但机器人能精确焊接,时间减半。这不只节省时间,还降低错误。全球汽车市场预计到2030年,电动车销量将超4000万辆。机器人是关键工具,帮助公司如特斯拉和比亚迪保持领先。机器人应用广泛。从焊接到电池组装,它们处理重复任务,提高精度和速度。国际机器人联合会数据显示,汽车行业占工业机器人安装的33%。这包括协作机器人和AI集成系统,帮助应对劳动力短缺和EV转型。

在NEV生产中,机器人处理敏感部件如电池,确保安全和效率。它们减少人为错误,优化供应链。结果,生产速度提升20%到50%。例如,ABB的PixelPaint技术在30分钟内完成复杂喷涂,节省60%成本。本文探讨15个汽车和NEV机器人用例。每种用例都基于真实数据,展示如何切断周期时间。我们用简单语言解释每个用例。每个部分有表格,提供快速信息。内容聚焦事实,帮助读者轻松理解。机器人不只自动化任务,还提升安全和质量。这些用例来自焊接、组装到电池生产。它们适用于传统汽车和NEV。NEV机器人处理轻质材料和精密部件。继续阅读,了解机器人如何改变行业。未来,5G和AI将让这些用例更智能。

1. 机器人焊接在车身制造中的应用

焊接是汽车生产的核心步骤。它连接金属部件,形成车身框架。传统方法依赖工人手动操作,容易疲劳和不均。机器人焊接用激光或电弧技术,精确控制热量和位置。在NEV中,机器人特别适合焊接电池外壳和铝合金车架,这些材料轻薄需高精度。

这个用例切断周期时间,因为机器人速度快于工人。传统焊接可能需10秒一个焊点,机器人只需3秒。精确控制降低废品率5%。例如,福特工厂用机器人焊接F-150电动版,周期时间减30%。机器人还能24小时工作,无疲劳。它们适应不同车型,柔性高。在中国,比亚迪工厂部署数百台焊接机器人,年产超100万辆NEV。

弧焊和点焊是常见类型。弧焊占工业机器人应用的20%。机器人处理危险环境,如高温熔融金属,提高安全。全球汽车制造商如大众和丰田广泛采用,提升产量和一致性。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 焊点速度 | 10秒/点 | 3秒/点 | 70% |

| 每日焊缝数 | 5000 | 15000 | 200% |

| 错误率 | 5% | 0.5% | 90% |

这个应用提升整体生产线效率。NEV车身需更多焊点,机器人完美应对。

2. 机器人喷涂提高表面质量

喷涂是汽车外观的关键步骤。它应用漆层保护车身,增强美观和耐久。手动喷涂常有滴落和不均,浪费涂料。机器人喷涂用精密臂和喷嘴,均匀覆盖复杂曲面。在NEV中,它处理塑料和复合材料,这些轻质车身材料需精细涂层避免腐蚀。

周期时间缩短因为机器人路径优化。手动喷涂需15分钟一辆车,机器人只需5分钟。它们减少涂料浪费20%,环保友好。大众汽车在奥迪工厂用机器人喷涂e-tron电动车,生产速度升40%。机器人集成视觉系统,检测缺陷实时调整。结果,返工时间减半。中国工厂如上汽用此技术,年喷涂百万辆车。

ABB的PixelPaint技术用1000个喷嘴,在单次应用中完成多色图案,无需遮罩。杜尔机器人已安装超18000台,用于奥迪EV喷涂,提高可持续性。喷涂机器人还适应EV的独特形状,如空气动力学设计。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 喷涂时间 | 15分钟/车 | 5分钟/车 | 67% |

| 涂料使用 | 1升/车 | 0.8升/车 | 20% |

| 缺陷检测 | 手动 | 自动 | 50% |

喷涂机器人让NEV外观更亮丽,周期时间大幅降。

3. 机器人组装简化零件安装

组装是将引擎、座椅和电子部件固定到车身的复杂过程。手动操作需多人协调,易出错。机器人臂精确放置重达50公斤的零件,提高一致性。在NEV中,它们安装电机、逆变器和线束,这些部件需毫米级对齐以优化能效。

这个用例减周期时间通过并行操作。工人顺序组装需20分钟,机器人同时多任务只需8分钟。通用汽车用机器人组装Bolt电动车,效率升25%。协作机器人(cobots)与工人共事,安全高。中国,蔚来工厂用机器人组装电池包,周期时间减35%。它们适应车型变化,无需重训。

组装包括轮胎安装和挡风玻璃固定。EVS SCARA机器人以高速执行螺丝拧紧。机器人减少重复应变伤,提高生产线可靠性,24小时运行。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 组装步骤 | 20分钟 | 8分钟 | 60% |

| 零件精度 | ±2mm | ±0.1mm | 95% |

| 每日产能 | 200辆 | 500辆 | 150% |

组装机器人是NEV大规模生产的关键。

4. 材料处理优化物流

材料处理涉及从仓库到生产线的零件运输。手动叉车易延误和事故。机器人如AGV和AMR自动运送重物,避免拥堵。在NEV中,它们运电池模块,重数百公斤,确保供应链顺畅。

周期时间切断因为无等待。手动运需5分钟,机器人只需1分钟。路径规划AI避开障碍。特斯拉上海工厂用机器人运送Gigafactory零件,物流时间减40%。它们集成RFID追踪库存,实时数据提升效率。中国小鹏汽车用此,工厂面积超5000平方米,无人化率高。

移动机器人军团在总装车间占比高。小米SU7工厂每76秒产一辆车,靠700台机器人。AGV处理压铸和电池物流,柔性制造适应需求变化。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 运送距离 | 5分钟/趟 | 1分钟/趟 | 80% |

| 负载能力 | 500kg | 1000kg | 100% |

| 每日趟数 | 100 | 300 | 200% |

材料处理机器人让生产线流畅。

5. 机器维护自动化

机器维护包括检查设备磨损和故障预测。手动巡检需停线,造成延误。机器人用传感器和AI扫描生产线,实时监测。在NEV生产线,维护电池组装机,避免电池缺陷。

周期时间缩短通过预防。传统维护需手动停线2小时,机器人实时监测减至10分钟。波音类似技术,但汽车中,宝马用机器人维护EV线,停机减50%。数据分析AI预测80%故障。中国比亚迪工厂部署此,维护成本降30%。

预测维护用IoT机器人提供直播更新,早发现问题。福特用AI诊断降低保修成本。机器人减少意外停机,确保连续生产。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 检查时间 | 2小时 | 10分钟 | 92% |

| 故障预测 | 50%准确 | 80%准确 | 60% |

| 年停机小时 | 1000 | 500 | 50% |

维护机器人确保连续生产。

6. 抛光和去毛刺提升光洁度

抛光和去毛刺去除零件边缘毛刺,确保光滑表面。手动砂轮易不均,造成刮伤。机器人用精密工具磨平复杂形状。在NEV中,处理铝合金车身,轻质材料需精细以防重量增加。周期时间减因为一致性。手动需10分钟/件,机器人2分钟。错误率降90%。现代汽车用此抛光Ioniq电动车,质量升。中国工厂如吉利用机器人,产能增25%。机器人处理切割和修剪,重复性高。FANUC机器人提升精度,减少废品。抛光适用于模具和铸件,提高整体质量。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 处理时间 | 10分钟/件 | 2分钟/件 | 80% |

| 表面精度 | ±0.5mm | ±0.05mm | 90% |

| 废品率 | 3% | 0.3% | 90% |

抛光机器人让NEV零件完美。

7. 零件转移加速流程

零件转移是从一台机器到另一台的移动。手动易延误和损伤。机器人臂快速抓取放置,避免中断。在NEV中,转移电池细胞到组装线,保持洁净。周期时间切断无延误。手动需3分钟,机器人30秒。FANUC机器人每分钟移100件。日产Leaf生产用此,转移时间减70%。中国长城汽车工厂部署,柔性高。机器人处理CNC加载和卸载,危险任务如热金属。Motoman MH50确保第一次正确,减少重工。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 转移速度 | 3分钟 | 30秒 | 90% |

| 负载 | 20kg | 50kg | 150% |

| 每日转移 | 500件 | 2000件 | 300% |

转移机器人优化生产线。

8. 协作机器人辅助工人

协作机器人(cobots)与人类并肩,轻型任务如拧螺丝。传统分工低效,cobots填补空白。在NEV中,辅助安装传感器,减少疲劳。周期时间减通过分工。cobots处理重复任务,工人专注复杂。UR10机器人减节拍时间20%。日产用此,成本降。中国工厂如理想汽车集成cobots,效率升30%。cobots如Figure 01在宝马工厂测试,人形设计适应多样任务。它们取消重力效果,穿戴式外骨骼辅助工人。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 任务时间 | 5分钟 | 2分钟 | 60% |

| 安全事件 | 10/年 | 1/年 | 90% |

| 工人产能 | 1人/任务 | 2人/任务 | 100% |

cobots提升团队效率。

9. 视觉系统质量检查

视觉系统用相机和AI检测缺陷,如裂纹或错位。手动检查慢且主观。机器人扫描零件,实时反馈。在NEV电池生产,检查焊缝确保安全。周期时间缩短即时反馈。手动检查需5分钟,机器人10秒。错误检测率99%。特斯拉用此,质量升。中国宁德时代工厂应用,检查百万电池。计算机视觉整合RobotStudio软件,优化检验。丰田用AI扫描油漆缺陷,减少人为遗漏。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 检查速度 | 5分钟 | 10秒 | 98% |

| 准确率 | 90% | 99% | 10% |

| 每日检查 | 1000件 | 10000件 | 900% |

视觉机器人确保NEV可靠。

10. 电池组装针对NEV

电池组装堆叠细胞成模块,核心NEV部件。手动易短路,需洁净环境。机器人精确放置,避免污染。在NEV中,处理锂离子电池,提高能量密度。周期时间减高精度。手动需30分钟,机器人5分钟。ABB机器人减66%。Panasonic为特斯拉生产用此。中国CATL工厂,年产TBWh电池。IoT机器人提供实时更新,早发现问题。Hitachi自动化电池线,产量升300%。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 组装时间 | 30分钟 | 5分钟 | 83% |

| 细胞精度 | ±1mm | ±0.1mm | 90% |

| 日产量 | 100模块 | 300模块 | 200% |

电池机器人驱动NEV增长。

11. 电机安装自动化

电机安装固定电动机到车架,NEV动力源。手动对齐难,影响效率。机器人臂对齐轴,自动拧紧。在NEV,处理高效电机,确保扭矩一致。周期时间切断快速对齐。手动10分钟,机器人2分钟。EVS SCARA机器人精度高。中国比亚迪用此,安装百万电机。机器人螺丝驱动工作站同时多螺钉,集成多轴头。发动机装配线受益,减少失误。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 安装时间 | 10分钟 | 2分钟 | 80% |

| 扭矩控制 | 手动 | 自动 | 95% |

| 每日安装 | 200 | 600 | 200% |

电机机器人提升NEV性能。

12. 充电系统测试

充电系统测试模拟插拔和电流监测,确保NEV兼容。手动测试慢,风险高。机器人臂连接枪,自动化循环。在NEV,确保证书合规和耐用。周期时间减标准化。手动5分钟,机器人1分钟。Dapkon机器人提升安全。中国换电站用此,服务百万车。测试包括无人驾驶刺激换电需求,AI技术驱动能源优化。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 测试时间 | 5分钟 | 1分钟 | 80% |

| 故障率 | 2% | 0.2% | 90% |

| 每日测试 | 500 | 2000 | 300% |

测试机器人加速NEV交付。

13. 传感器集成优化

传感器集成安装雷达、LiDAR和摄像头,支持自动驾驶。手动定位易偏移。机器人精确定位,毫米级准。在NEV,需无缝集成以实现V2X通信。周期时间缩短无重工。手动15分钟,机器人3分钟。Waymo用类似技术。中国百度Apollo工厂部署。AI代理加速设计,从2D到3D模拟。Nissan ProPILOT增强半自动功能。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 定位时间 | 15分钟 | 3分钟 | 80% |

| 精度 | ±2mm | ±0.5mm | 75% |

| 系统集成 | 手动 | AI辅助 | 50% |

传感器机器人启用智能NEV。

14. 换电技术加速

换电技术用机器人更换电池,解决NEV续航问题。手动需人工,时间长。机器人臂抓取旧电池,安装新,确保对齐。在NEV,快速服务提升用户体验。周期时间减到分钟级。手动20分钟,机器人3分钟。NIO用此,站服务万辆车。中国蔚来网络覆盖100城。移动机器人协同,实现无人化物流。部署面积超5500平方米,每日运行距离长。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 换电时间 | 20分钟 | 3分钟 | 85% |

| 电池寿命 | 标准 | 优化 | 20% |

| 每日服务 | 50辆 | 500辆 | 900% |

换电机器人革命NEV使用。

AI路径规划减少延误

AI路径规划优化机器人运动,计算最佳路线。传统编程手动,耗时。AI算法协调多机器人,避免碰撞。在NEV生产线,全线同步。周期时间切断17%。Realtime Robotics软件减编程时间一半。中国小米SU7工厂用AI,每76秒一辆车。强化学习适应实时变化,如Wayve和Nissan合作。数字孪生模拟优化制造。

快速事实表格

| 方面 | 传统方法 | 机器人方法 | 时间节省 |

| 路径计算 | 手动 | AI | 50% |

| 整体周期 | 标准 | 减17% | 17% |

| 编程时间 | 周 | 天 | 50% |

AI规划让NEV生产智能。

结论

机器人用例展示强大潜力。从焊接到换电,它们切断周期时间20%到90%。汽车和NEV行业受益于更快生产、更低成本。未来,AI和5G将进一步集成,提升柔性。

这些技术如人形机器人Figure 01和Optimus Gen 2,正测试中,潜力巨大。公司如特斯拉和比亚迪证明,投资机器人回报高。劳动力短缺和EV需求推动采用,预计2030年安装量翻倍。

读者可探索这些技术,提升自家制造。行业正向智能化迈进,抓住机会。预测维护和V2X将进一步革命供应链和驾驶。持续创新确保可持续增长,减少排放。